据上海市政总院微信公众平台2018年9月4日讯 近日,凭借过硬的技术实力和创新的设计理念,上海市政总院成功中标上海老港湿垃圾资源化处理设施EPC工程。

本工程处理规模为1000吨/日,其中餐饮垃圾400吨/日,厨余垃圾600吨/日,项目建成后将成为上海市规模最大的湿垃圾资源化处理设施,将引领未来国内湿垃圾资源化处理技术的方向。

上海市政府在《关于建立完善本市生活垃圾全程分类体系的实施方案》提出:“到2020年底上海要基本建成与卓越的全球城市发展定位相适应的生活垃圾全程分类体系”,为此,亟需建设用于处理分类后垃圾的终端处置设施。

老港湿垃圾项目服务于黄浦区、徐汇区、长宁区、杨浦区、虹口区、静安区等中心城区,该项目的建设将显著提升全市湿垃圾处理能力,是实现上海市生活垃圾全程分类的保障性设施,也是市级重大民生工程。

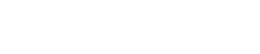

湿垃圾处理是近年环保行业的热点,团队基于总院多年积累的研究成果和设计经验,充分调研,科学预测,并针对湿垃圾中餐饮、厨余垃圾的不同特性,确定餐饮垃圾采用“预处理+湿式厌氧”,厨余垃圾采用“预处理+干式厌氧”的工艺路线。

本项目设计充分考虑与基地内各设施间的资源共享。项目厌氧日产沼气约50000标准立方米,未来可与基地内填埋气协同发电,项目产生的废水进入老港综合填埋场二期配套渗滤液处理厂协同处理,沼渣干化后送至老港能源中心与生活垃圾协同焚烧。在解决湿垃圾污染的同时,变废为宝,实现资源循环利用,充分体现绿色环保的理念。

老港固体废弃物综合利用基地是全球最大的固废终端处置基地,拥有全国最大的垃圾焚烧处置设施、最为先进的软土地基高维填埋技术,极具知名度和代表性。

本项目的建设,将改变老港基地内仅有“焚烧+填埋”处置的现状,通过湿垃圾的厌氧处置,最大限度实现有机垃圾的资源化利用,丰富了垃圾处置的内涵。通过多元化的处置技术,使老港成为真正意义上的综合性处置基地。

■相关链接

在2018(第六届)上海固废热点论坛上,上海市政工程设计研究总院(集团)有限公司第五设计院副总工熊建英女士从上海老港固废基地概况、老港固废基地渗滤液处理厂概况、老港四期填埋场渗滤液处理提标改造设计方案、老港四期填埋场渗滤液处理提标改造运行情况和渗滤液处理新技术及应用展望五个方面对老港垃圾填埋场渗滤液处理技术做出了分享。

以下为熊建英现场发言内容(根据现场速记整理,未经本人审阅):

各位领导,各位同行,大家下午好!本次分享的内容是上海老港垃圾填埋场渗滤液处理技术。报告分五个方面:

第一、上海老港固废基地概况

老港固体废弃物综合利用基地位于上海浦东,距中心城区约70公里。它承担了上海70%的生活垃圾末端处置任务。老港基地东面靠海,北面、南面以及西侧分别留有1km宽度的建设控制区,整个老港规划面积29.5平方米,建设实施区15.3平方公里,控制区14.2平方公里。本次演讲主要分享的是老港固废基地里面跟渗滤液处理有关的项目,目前基地中在运行的垃圾处置设施规模达到12900吨/天,其中填埋是9900吨/天,焚烧为3000吨/天。在建垃圾处置设施规模为11000吨/天,其中填埋为5000吨/天,焚烧为6000吨/天。

老港填埋场一期、二期,三期已经封场了,四期填埋场正在运行中,预计在2025年达使用上限。综合填埋场以及再生能源利用中心位于整个基地的东南角,综合填埋场库容预计使用到2020年。再生能源利用中心一期规模为3000吨/天,正在运行中,二期规模为6000吨/天,正在扩建当中。综合填埋场二期项目建设也已经启动。在整个基地的中心靠北部的位置,在建一个1000吨/天规模的湿垃圾处理项目。

第二、老港固废基地渗滤液处理厂概况

老港固废基地中已建有五个渗滤液处理厂:老港一二三期填埋场渗滤液处理厂,规模为500吨/天,服务对象为一二三期封场渗滤液;老港四期填埋场渗滤液处理厂规模为3200立方米/天,服务对象为填埋场四期渗滤液;老港渗滤液处理厂(综合填埋场一期配套渗滤液工程),服务于综合填埋场一期的渗滤液以及焚烧厂的渗滤液,规模也是3200立方米/天。三座渗滤液处理厂已建成,并在稳定运行中。基地中第四座渗滤液处理厂为老港综合填埋场二期配套渗滤液工程,服务对象是综合填埋场二期的渗滤液以及老港湿垃圾厌氧发酵产生的沼液,规模是1600立方米/天。第五座渗滤液处理厂采取购买服务的方式,主要处理基地库存渗滤液,规模为1500立方米/天。

老港基地里面已建成在运行的渗滤液处理设施的规模是8400立方米/天,还有1600立方米/天规模在建。老港基地的渗滤液处理规模在全国堪称最大。

老港基地中的渗滤液主要分两种,一种是填埋场的渗滤液,还有一种是新鲜渗滤液。填埋场的渗滤液的典型的特征是C/N比值失调,COD和总氮的比值在1.2到2.3之间,相对于生物处理法所需要的碳氮比值在6到8的范围,差距相当大。综合填埋场二期以及焚烧厂产生的渗滤液为新鲜渗滤液,碳氮比值比较好。

目前运行的四座渗滤液处理厂出水水质均执行GB16889-2008中的表2标准。

第三、老港四期填埋场渗滤液处理提标改造设计方案

老港四期填埋场于2003年投运,分为4个建设阶段,总占地面积约82.4公顷。目前一、二、三阶段的库区基本已填满,四阶段正在填埋作业。四期渗滤液处理站一期处理设施于2006年6月投入运行,设计规模1500立方米/天,采用UASB+SBR工艺,即渗滤液处理最传统工艺。运行过程中,处理厂进行了多次技改,SBR池的处理能力提升到1800立方米/天,每座SBR池的处理能力由原设计的500立方米/天提升到600立方米/天,同时将一期UASB厌氧反应器改成两级生物反应池,另外增设了超滤膜组,形成MBR工艺,规模达到500立方米/天。经过多次内部改造后,老港四期填埋场渗滤液处理厂总的处理规模达到3200立方米/天。

为提高渗滤液处理厂的出水水质,并确保填埋场的安全稳定运行,对老港四期填埋场渗滤液处理厂进行升级改造。老港四期填埋场在运行过程中,据统计,每天产生约为3000立方米的渗滤液,并且场地存量渗滤液较多。考虑到四期填埋场在2025年结束使用,最终维持现有设计规模3200立方米/天。

通过对水量组成的调研,填埋场中有2700立方米的老龄渗滤液,每天新产生的渗滤液是500立方米。对进水水质按两种渗滤液进行加权平均后确定,COD约为10000,氨氮约为3500,总氮约为4300,碳氮比完全失调。确定提标改造技术方案时,对6个调节池的水样,以及正在填埋作业的库区水样进行检测分析,主要的分析指标包括COD、BOD、氨氮、总氮、总磷等,以及无机非金属、氯离子。 通过水质检测分析可以得到如下结论:渗滤液总体呈现碳氮浓度高,营养成分不平衡的比例。氨氮是渗滤液当中长期的污染物指标,也是渗滤液达标处理的难点,在这个项目中,检测到氨氮浓度在2000到2800之中,有机氮含量不高。另外检测发现,渗滤液盐分含量比较高。

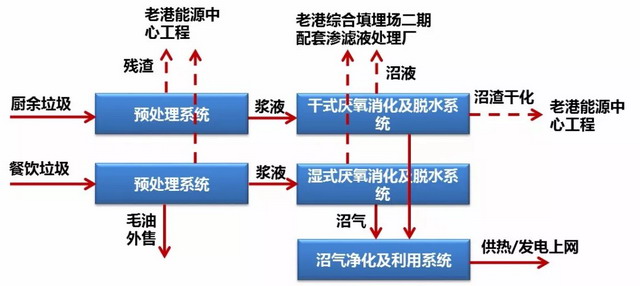

通过水质检测,对项目提标改造方案选择提出两个思路:一是维持3200立方米/天处理规模,现状渗滤液处理设施规模核减为2400立方米/天,新增1条处理规模为800立方米/天生产线。通过投加碳源保证脱氮效果。生化系统均改造为两级AO运行模式,深度处理采用纳滤,浓缩液采用减量化处理措施。二是维持3200立方米/天处理规模,在生化系统前增设汽提脱氨预处理系统,通过降低生化进水TN保证脱氮效果。生化系统均改造为两级AO运行模式,深度处理采用纳滤,浓缩液采用减量化处理措施。两个方案进行比较以后,方案一因为要新建800立方米/天的生产线,完工以后再进行改造,总体工期比较长;且碳源价格高,方案一投资和运行成本均较高。

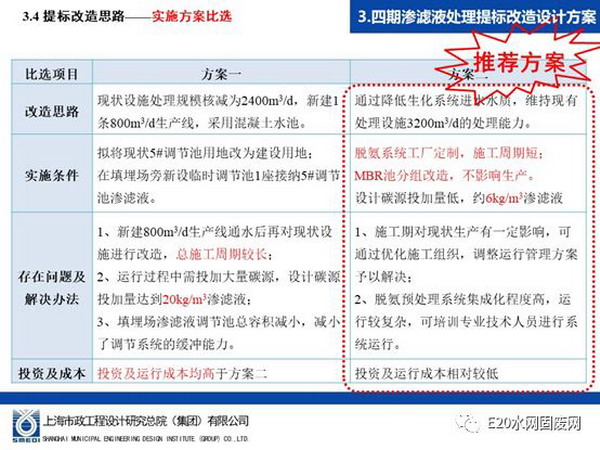

方案二为推荐方案。方案二的工艺路线如下所示。

主要改造包括:

1、新建2400吨汽提脱氨装置:来自厂外渗滤液调节池的2400立方米/天进入脱氨预处理设施进行脱氨处理,处理后的渗滤液进入脱氨出水池由水泵提升后进入进水均衡池;脱氨产生的副产品“碳酸氢铵”送至脱氨副产品车间,打包外运。

2、新建膜深度处理车间:新建膜深度处理车间一座,位于厂区南侧原停车场位置。膜深度处理车间内主要安装3200立方米/天纳滤设备、640立方米/天浓缩液处理设备及配套的辅助的加药、控制、酸储罐等设备。

3、均衡池及组合水池(改造单体):脱氨系统出水与填埋场渗滤液原液在均衡池经混合均质后泵送至5座MBR生化池,每组MBR池配置单独的进水泵和流量计。组合水池包括储泥池以及污泥脱水滤液储存池。

4、MBR池改造:

1#MBR池改造:由原一级A/O池改造为二级A/O生化池,需增设1道分隔墙。设计规模核定为700 立方米/天;

2#MBR核减运行:2#MBR池由一期的UASB池改造而成为两级A/O池,现状处理水量为500立方米/天,本次升级改造工程,减量到400立方米/天运行;

3#~5#MBR改造:将SBR池改造为两级AO生物反应池,每座池子的处理规模核定为700立方米/天;

5、超滤车间改造:将超滤车间的19组超滤膜,按改造后MBR生化系统5座生化池的规模,重新分组优化,使超滤集成设备与MBR生化池规模对应,便于运行管理,也可充分挖掘生反池产能;此外,为保障NF系统稳定运行,将原50立方米UF出水钢罐更换为100立方米的玻璃钢罐。

6、新建管廊架:所有的管线全部用高架的管廊架来走,管廊架最多有三层,最少是一层,也就是说整个管廊架为这个项目的落地提供了一个安装空间。

7、新建换热设备: 充分利用填埋气发电厂发电机组烟气余热,每台发电机配置1台换热设备制备蒸汽供给汽提脱氨系统;换热设备紧邻填埋气发电机房露天布置,设联合钢平台方便各设备巡视。软水装置、软水箱、给水泵集中布置在钢结构雨棚内。

第四、老港四期填埋场渗滤液处理提标改造运行情况

简单介绍下该项目的实际运行情况。

400立方米/天脱氨系统历时4个月建成。2000立方米/天脱氨系统历时5个月建成。400吨脱氨系统,在运行时,达到了设计产能的80%。氨氮去除率提出的是75%的目标,实际运行期间达到77%。

1#MBR系统历时5个月建成;3#MBR系统历时2.5个月建成。汽提脱氨过程可以将渗滤液原水中的Ca 2+ 、Mg 2+ ,以CaCO3、MgCO3形态去除,经汽提脱氨预处理后的渗滤液,具有钙镁离子浓度低、TN浓度低、COD与TN比值协调等特征,对MBR生物反应池及超滤膜组件的运行十分有利,可显著减少碳源投加量,缓解膜结垢现象,减少膜清洗频次,延长使用寿命,从而降低运行及维护成本。1#、3#MBR系统均已达到设计处理规模,并实现超量生产,且超量生产运行情况稳定。

3200立方米/天NF处理系统及640立方米/天NF浓缩液处理系统历时5个月建成。清液回收率及出水水质均达到设计要求。

第五、渗滤液处理新技术及应用展望

1. 汽提脱氨技术,削减生物处理系统的氮负荷,实现氮资源化利用。填埋场老龄渗滤液,进解析塔,再进脱氨塔,然后进入氨回收塔,通入二氧化碳生成碳酸氢铵溶液饱和溶液,然后进入晶浆罐,经离心机脱水后,得到碳酸氢铵固体。

2. 纳滤及纳滤浓缩液减量技术,能耗低、清液回收率高。

3. 余热利用技术。

4. 架空管廊技术。

5. 分隔墙预制拼装技术。

新技术应用展望体现在两个方面:

一是汽提脱氨技术,汽提脱氨技术在垃圾渗滤液和餐厨污泥厌氧发酵沼液处理领域具有十分广阔的应用前景,可提高老龄渗滤液的C/N比,为后续生物脱氮处理创造良好的水质条件,减少生物脱氮的外加碳源量,节约运行成本,并实现氮的资源化利用。

二是纳滤及纳滤浓缩液减量化技术,该技术与汽提脱氨工艺结合具有显著的环境效益与经济效益。